在現代礦山開采、建筑垃圾資源化及基礎設施建設領域,傳統固定式破碎生產線受限于場地固定、基建成本高、轉場困難等問題,已難以滿足復雜工況下的作業需求。而由移動顎式破碎機與移動反擊式破碎機組成的組合生產線,憑借靈活高效、適應性強等突出優勢,成為中小型石料加工項目的理想選擇。該生產線以每小時100-150噸的穩定產能,為建筑垃圾處理、采礦及道路建設等場景提供一站式破碎解決方案,其核心優勢體現在以下六大方面。

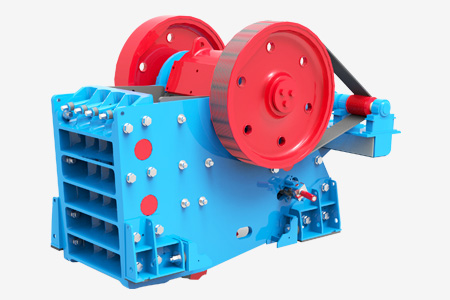

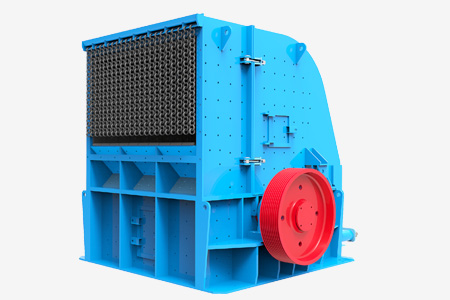

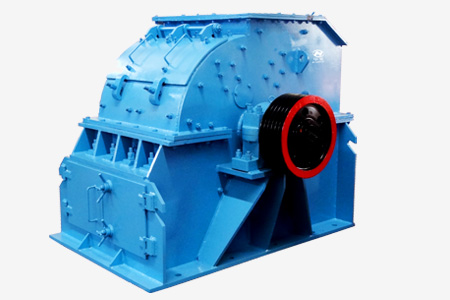

一、兩階段破碎流程:從粗碎到中細碎的完整工藝鏈

移動顎式破碎機作為“第一道關卡”,憑借深腔破碎結構和高強度動顎設計,可對大塊原料(如建筑垃圾塊、礦石原石)進行高效粗碎,破碎比達4-6,出料粒度控制在10-225mm,為后續加工奠定基礎。粗碎后的物料通過車載輸送帶直接轉運至移動反擊式破碎機,利用高速旋轉的錘頭沖擊與反擊板的多次碰撞,實現中細碎作業,最終成品粒度均勻、針片狀含量低,完全滿足GB14685-2001標準,可直接作為公路、鐵路、混凝土攪拌站的合格骨料。兩階段協同作業形成閉環破碎流程,省去傳統生產線的物料轉運環節,破碎效率提升30%以上。

二、靈活配置與智能調節:適配多樣化物料與成品需求

組合生產線的核心優勢在于“按需定制”的配置靈活性。移動顎式破碎機與反擊式破碎機的間距可通過液壓裝置快速調整,結合反擊板角度、錘頭轉速等參數的智能調控,能針對不同物料特性(如花崗巖、石灰石、混凝土塊)優化破碎工藝。例如,處理高硬度巖石時,可增大顎破出料粒度以降低反擊破負荷;加工建筑垃圾時,通過縮小反擊破出料口間距,生產0-5mm、5-10mm等多規格再生骨料。此外,單機組可獨立作業(如顎破單獨粗碎),也可聯合作業形成完整生產線,滿足“粗碎+細碎”“破碎+篩分”等多樣化需求。

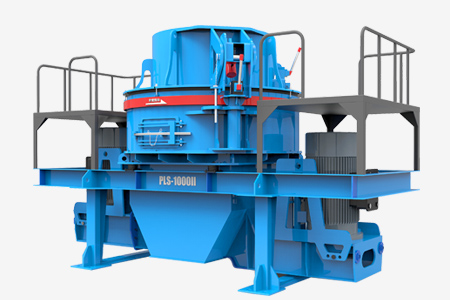

三、超強移動性能:告別基建束縛,實現現場破碎

兩類設備均搭載輪胎或履帶式底盤,輪胎式機型適配普通公路運輸,轉彎半徑小,可由拖車快速牽引轉場;履帶式機型則具備越野性能,能在泥濘、山地等復雜地形自主行走,爬坡能力達30°。設備無需硬化地面或打樁固定,車載式一體化設計(含給料機、破碎機、輸送帶、篩分機)使其抵達現場后1小時內即可投產,大幅縮短項目籌備周期。例如,建筑垃圾處理項目中,設備可直接進駐拆遷現場,將廢料就地破碎為再生骨料,省去物料外運成本達60%以上。

四、廣泛適應性:覆蓋多物料、多場景作業需求

組合生產線對物料的兼容性極強,可處理抗壓強度≤350MPa的各類巖石(如玄武巖、鵝卵石)、建筑垃圾(混凝土塊、磚塊)、礦山尾礦等,甚至能應對含水率6%以下的濕黏物料(反擊破無篩板設計避免堵塞)。其應用場景涵蓋:

建筑垃圾資源化:將拆遷廢料轉化為再生骨料,用于路基填充或制磚;

道路建設:現場破碎石灰巖、花崗巖,生產符合級配要求的路面基層骨料;

小型礦山開采:針對分散礦點實現“即采即破”,降低礦石運輸損耗。

五、低投入高回報:優化成本結構,加速資金周轉

相較于固定生產線需投入大量基建(如混凝土基礎、廠房建設),組合生產線省去場地改造費用,初始投資降低40%-50%。同時,設備采用模塊化設計,易損件(如顎板、板錘)選用高強耐磨材料,使用壽命延長50%,維護成本顯著降低。以建筑垃圾處理項目為例,按每小時120噸產能、再生骨料售價80元/噸計算,扣除能耗與人工成本后,年凈利潤可達300-500萬元,投資回收期通常控制在1-2年,遠低于固定生產線的3-5年周期。

六、環保節能設計:踐行綠色生產理念

生產線采用全封閉破碎腔與負壓除塵系統,粉塵排放濃度低于10mg/Nm³,配合低噪音發動機(噪音≤85dB),滿足礦山、城區等敏感區域的環保要求。此外,設備搭載智能能耗管理系統,可根據物料硬度自動調節電機功率,較傳統設備降低能耗20%-25%。例如,處理建筑垃圾時,通過“破碎+篩分”一體化作業,實現95%以上的原料利用率,減少固廢填埋量,助力循環經濟發展。

移動顎式與反擊式破碎機組合生產線,以“靈活轉場、高效破碎、低成本運營”為核心,打破了傳統破碎模式的局限。無論是中小型礦山的分散開采、建筑垃圾的就地資源化,還是道路建設的應急骨料供應,該生產線均能以“即到即產、按需定制”的優勢,為用戶創造顯著的經濟效益與環境價值。隨著基建領域對骨料品質要求的提升與環保政策的收緊,這種集高效、智能、綠色于一體的破碎解決方案,必將成為未來石料加工行業的主流選擇。